Ханъи Интеллект тщательно следит за качеством: все оборудование перед отправкой проходит монтаж и тестирование на заводе, гарантируя безотказную доставку клиентам

2025-11-07

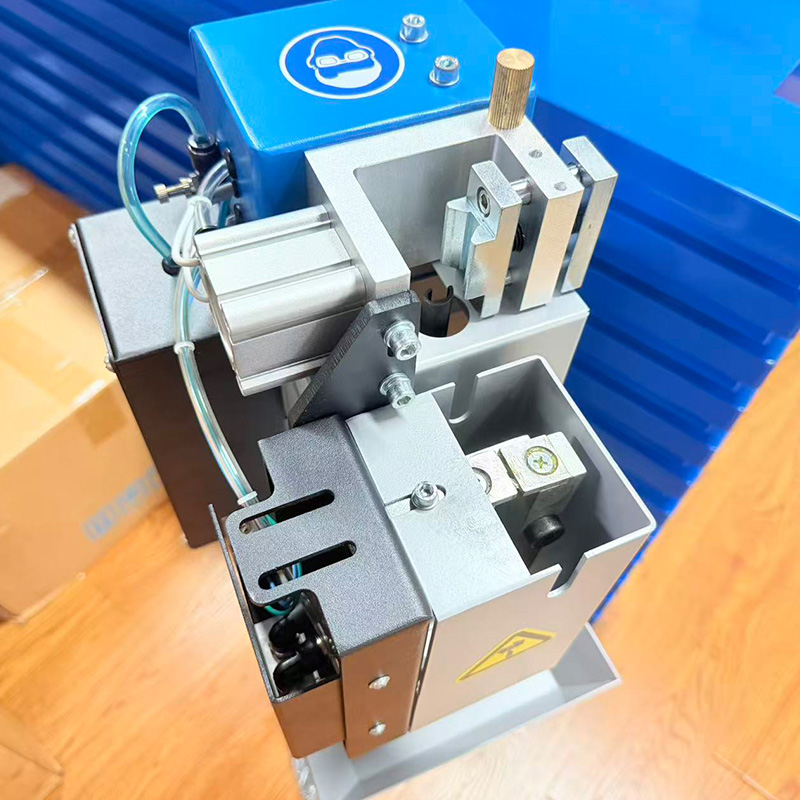

В последние дни на производственном цехе ООО «Ханчжоу Ханъи Интеллектуальное Оборудование» (в дальнейшем сокращенно — «Ханъи Интеллект») множество промышленных роботов, интеллектуального сварочного оборудования и роботовых полевых рельсов, готовящихся к отправке клиентам, находятся на финальной стадии монтажа и наладки. В отличие от других предприятий, «Ханъи Интеллект» придерживается принципа «все оборудование должно пройти полный цикл монтажа и тестирования на заводе перед отправкой»: от сборки ключевых компонентов до совместной работы всей установки каждый экземпляр оборудования проходит несколько кругов строгого контроля. Только после подтверждения полной отсутствия неисправностей и высокой стабильности оборудование доставляется клиентам. Эта инициатива «качества выше всего» не только завоевала доверие рынка, но и стала ключевым фактором конкурентоспособности предприятия в сфере интеллектуального оборудования.

Будучи высокотехнологическим предприятием, специализирующимся на интеграции роботных систем и комплексных решениях по автоматизации производственных линий, «Ханъи Интеллект» прекрасно понимает, что стабильность интеллектуального оборудования напрямую влияет на производственную эффективность и безопасность клиентов нижнего звена. Поэтому на заводе компании специально создано тестовое площадка, имитирующая реальные производственные условия клиентов. Независимо от того, является ли оборудованием сварочный робот для сварки автодеталей или автоматизированная система полевых рельсов для логистики хранения, перед отправкой оно проходит полный цикл тестирования «монтаж — наладка — эксплуатация — оптимизация». Например, для сварочного роботного оборудования специалисты сначала осуществляют точную сборку роботческого руки и сварочного источника питания, затем с помощью программирования имитируют параметры сварки в производстве клиента (угол сварки, скорость и т.д.) и наблюдают за точностью и стабильностью оборудования в течение более 8 часов непрерывной работы. В случае комплексных решений по автоматизации производственных линий дополнительно тестируется способность совместной работы различных устройств, чтобы гарантировать бесперебойное взаимодействие всего процесса — от подачи заготовок и обработки до выпуска готовой продукции, а также избежать сбоев в запуске производственной линии клиента из-за проблем с совместимостью оборудования.

«Наши стандарты тестирования значительно выше обычных требований отрасли. Например, допустимая погрешность работы роботовых полевых рельсов в отрасли обычно составляет ±0,5 мм, а мы контролируем ее в пределах ±0,2 мм», — рассказал руководитель исследовательской группы «Ханъи Интеллект». Профессиональная группа из почти 30 человек не только фокусируется на технологических инновациях (на данный момент у компании более 15 патентов на изобретения и более 10 новых промышленных продуктов провинциального уровня), но и глубоко участвует в разработке стандартов тестирования оборудования. В соответствии с индивидуальными потребностями клиентов из разных отраслей тестовая группа разрабатывает персональные схемы контроля: для клиентов из области строительной механики тестируется прочность оборудования при высокой нагрузке, а для клиентов из электроники — точность операций оборудования. Благодаря этому каждое оборудование «точно соответствует потребностям клиента и может стабильно начинать работу сразу после распаковки».

На этапе тестирования «Ханъи Интеллект» внедрил механизм «трёхуровневого контроля качества»:

Первый уровень: инженеры по сборке осуществляют проверку базовых функций, гарантируя правильность монтажа компонентов;

Второй уровень: специалисты по тестированию проводят проверку производительности и стабильности, фиксируют данные работы оборудования и оптимизируют параметры;

Третий уровень: отдел контроля качества выполняет окончательную приемку, проверяя каждый пункт в соответствии с требованиями клиента и отраслевыми стандартами. Только при соблюдении всех показателей выдается «отчет о годности к отправке».

Ранее один клиент из отрасли автодеталей заказал 10 лазерных роботов для сварки и резки. При тестировании на заводе обнаружена погрешность в точности лазерной навигации одного робота (0,3 мм). Техническая группа сразу разобрала оборудование для диагностики, в итоге обнаружилась проблема с углом монтажа оптической линзы. После повторной наладки и второго тестирования точность оборудования достигла ±0,1 мм, что превзошло ожидания клиента.

«Клиенты приобретают не просто оборудование, но и душевное спокойствие благодаря принципу «подключи и работай»», — заявил представитель Hangyi Intelligent. Хотя требование установки и тестирования на заводе увеличивает сроки производства, оно минимизирует время отладки и риск возникновения неисправностей после прибытия оборудования на объект заказчика. Именно эта строгая система контроля качества позволила компании стать стратегическим партнером Yaskawa и золотым партнером Kelda, а также привлечь большое количество постоянных и стабильных клиентов. В будущем Hangyi Intelligent продолжит следовать своей миссии «сделать мир лучше с помощью робототехники», постоянно совершенствуя процессы и стандарты испытаний, чтобы предоставлять большему числу производственных предприятий высоконадежные и стабильные интеллектуальные решения, тем самым способствуя интеллектуальной модернизации обрабатывающей промышленности.