Проектирование манипуляторной базы

Проектирование манипуляторной базы – это сложный, но увлекательный процесс, требующий глубоких знаний в области механики, электроники и программирования. Правильно спроектированная манипуляторная база обеспечивает стабильность, точность и эффективность работы роботизированной системы. В этой статье мы рассмотрим ключевые этапы проектирования, чтобы помочь вам разработать оптимальную конструкцию.

1. Определение требований и целей

Первый шаг в проектировании манипуляторной базы – это четкое определение требований к системе. Необходимо определить:

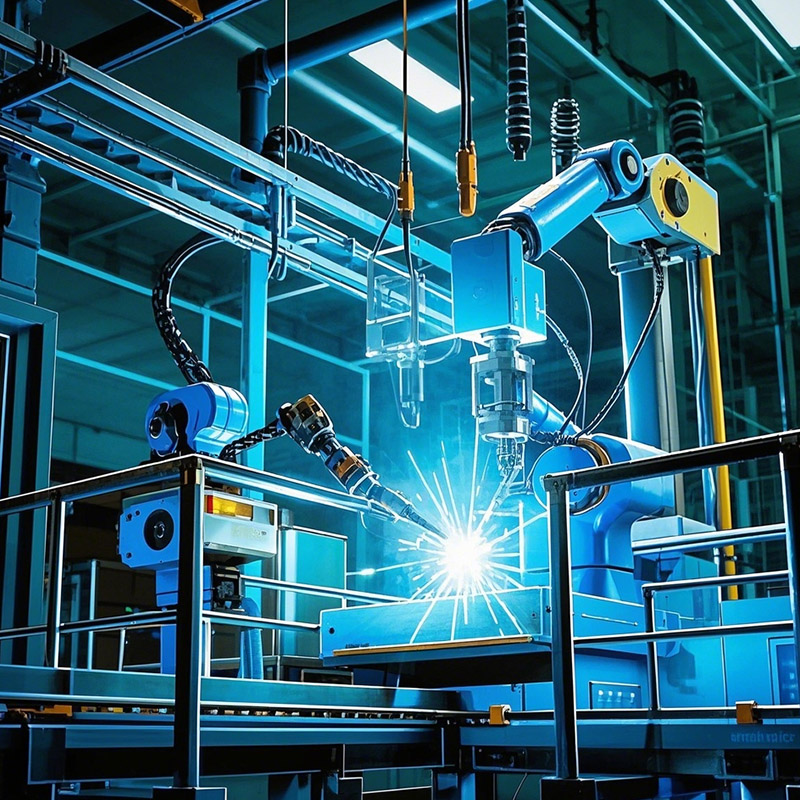

- Задачи манипулятора: какие операции он должен выполнять (сборка, сварка, перемещение объектов и т.д.).

- Размеры и вес объектов: максимальный вес, который должен выдерживать манипулятор, и габариты объектов.

- Рабочая зона: необходимые размеры и форма рабочей зоны.

- Точность и скорость: требуемая точность позиционирования и скорость выполнения операций.

- Условия эксплуатации: температура, влажность, наличие пыли и других факторов, влияющих на работу.

На основе этих данных можно выбрать подходящий тип манипулятора и его конфигурацию.

2. Выбор типа манипулятора и его конфигурации

Существует множество типов манипуляторных баз, каждый из которых имеет свои преимущества и недостатки. Наиболее распространенные типы:

- Декартовы манипуляторы: простые в конструкции, подходят для перемещения по прямым траекториям.

- Цилиндрические манипуляторы: имеют большую рабочую зону, чем декартовы.

- Сферические манипуляторы: обеспечивают широкий диапазон движений, но сложны в управлении.

- Шарнирные манипуляторы: наиболее гибкие, позволяют выполнять сложные операции, но требуют более сложного управления.

Выбор конфигурации зависит от задач, которые должен выполнять манипулятор. Необходимо учитывать количество степеней свободы (DOF) и их расположение.

3. Расчет и выбор компонентов

После выбора типа и конфигурации манипулятора необходимо рассчитать и выбрать компоненты:

- Приводы: выбор серводвигателей, шаговых двигателей или пневматических приводов. Важно учитывать крутящий момент, скорость и точность.

- Редукторы: для увеличения крутящего момента и уменьшения скорости.

- Датчики: для определения положения, скорости и других параметров.

- Механические элементы: выбор материалов (сталь, алюминий, пластик) и проектирование конструкции.

При выборе компонентов необходимо учитывать их надежность, стоимость и доступность.

4. Проектирование механической структуры

Механическая структура манипуляторной базы должна быть прочной, жесткой и обеспечивать требуемую точность. При проектировании необходимо учитывать:

- Материалы: выбор материалов с учетом их прочности, веса и устойчивости к коррозии.

- Конструкцию: проектирование соединений, шарниров, направляющих и других элементов.

- Производство: учет технологических возможностей для изготовления компонентов.

Для проектирования механической структуры можно использовать программное обеспечение CAD, например, Autodesk Fusion 360.

5. Выбор системы управления и программирование

Система управления отвечает за координацию работы приводов и датчиков. Она включает в себя:

- Контроллер: микроконтроллер или промышленный контроллер (PLC).

- Драйверы двигателей: для управления приводами.

- Программное обеспечение: для управления манипулятором и выполнения задач.

Программирование может осуществляться на различных языках, например, C++, Python или специализированных языках для робототехники.

6. Сборка и тестирование

После проектирования и выбора компонентов необходимо собрать манипуляторную базу. Важно соблюдать правильную последовательность сборки и выполнять все необходимые настройки.

После сборки необходимо провести тестирование для проверки работоспособности системы. Тестирование включает в себя:

- Калибровку: настройку датчиков и приводов.

- Проверку точности: измерение точности позиционирования.

- Проверку скорости: измерение скорости выполнения операций.

- Испытания: выполнение различных задач для проверки функциональности.

7. Оптимизация и улучшение

После тестирования необходимо оптимизировать манипуляторную базу. Оптимизация может включать в себя:

- Настройку параметров управления: оптимизацию PID-регуляторов для повышения точности и стабильности.

- Оптимизацию траекторий: разработку оптимальных траекторий движения для повышения скорости и уменьшения энергопотребления.

- Улучшение конструкции: внесение изменений в конструкцию для повышения прочности, жесткости или уменьшения веса.

8. Примеры успешных проектов

Вот несколько примеров успешных проектов манипуляторных баз:

- Промышленные роботы KUKA: KUKA предлагает широкий спектр промышленных роботов для различных задач.

- Роботы FANUC: FANUC – один из лидеров в области робототехники.

- Роботы ABB: ABB предлагает роботов для различных отраслей промышленности.

Эти примеры демонстрируют разнообразие манипуляторных баз и их применение в различных областях.

Если вы хотите узнать больше о проектировании манипуляторной базы, рекомендуем вам посетить сайт ООО Ханчжоу Лунху Механика и Электроника Технологии, где вы найдете дополнительную информацию и полезные ресурсы.

9. Заключение

Проектирование манипуляторной базы – это сложный, но интересный процесс, который требует знаний в различных областях. Следуя представленному руководству, вы сможете создать эффективную и надежную роботизированную систему. Не забывайте о важности определения требований, выбора правильных компонентов и тщательного тестирования. ООО Ханчжоу Лунху Механика и Электроника Технологии готова помочь вам в реализации ваших проектов, предоставляя необходимые компоненты и экспертную поддержку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

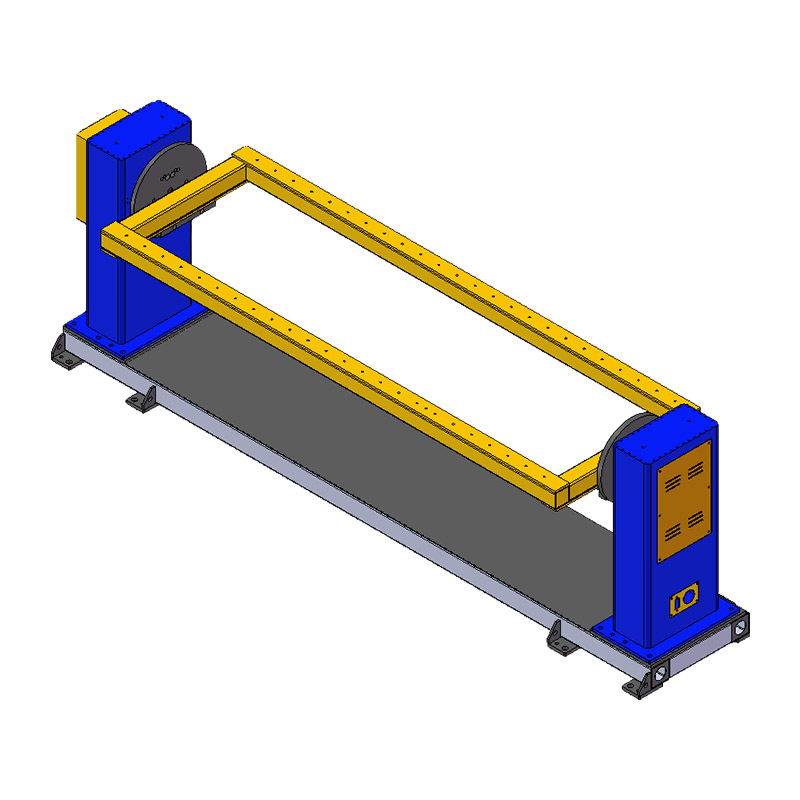

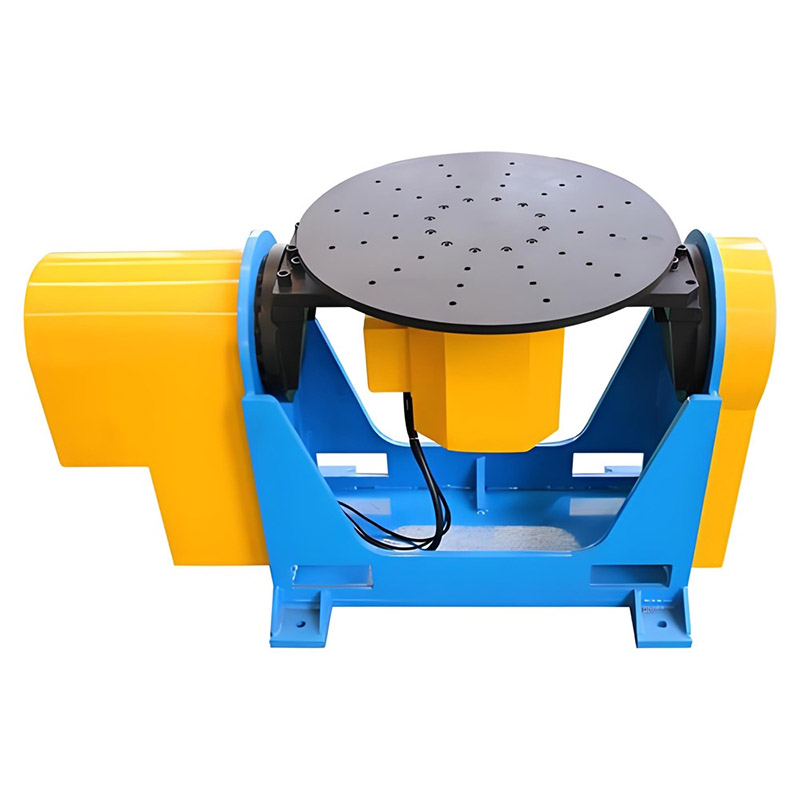

Двухосевой малый U-образный позиционер

Двухосевой малый U-образный позиционер -

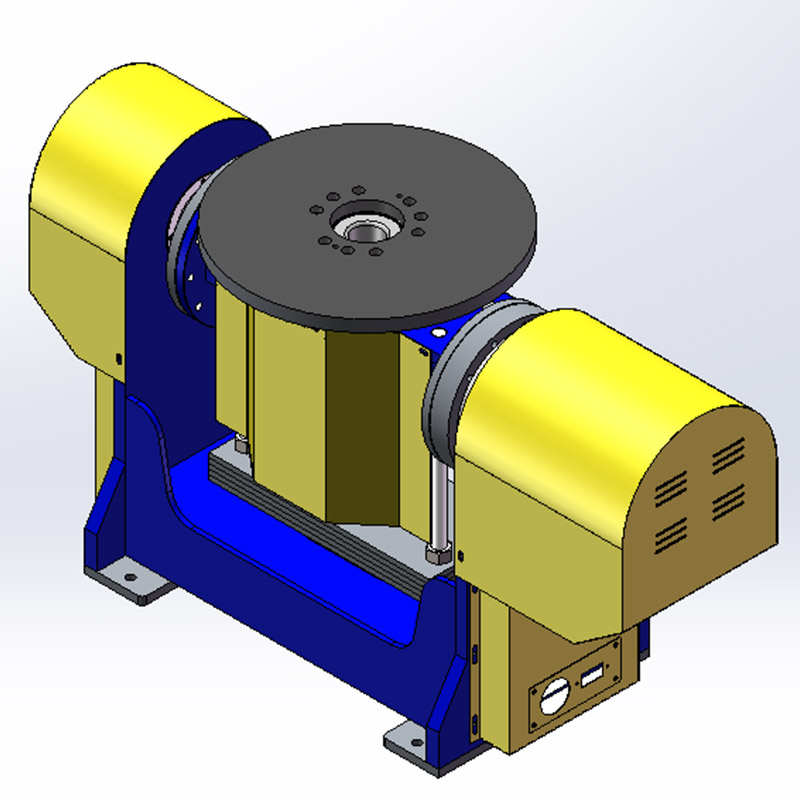

Двухосевой позиционер типа P

Двухосевой позиционер типа P -

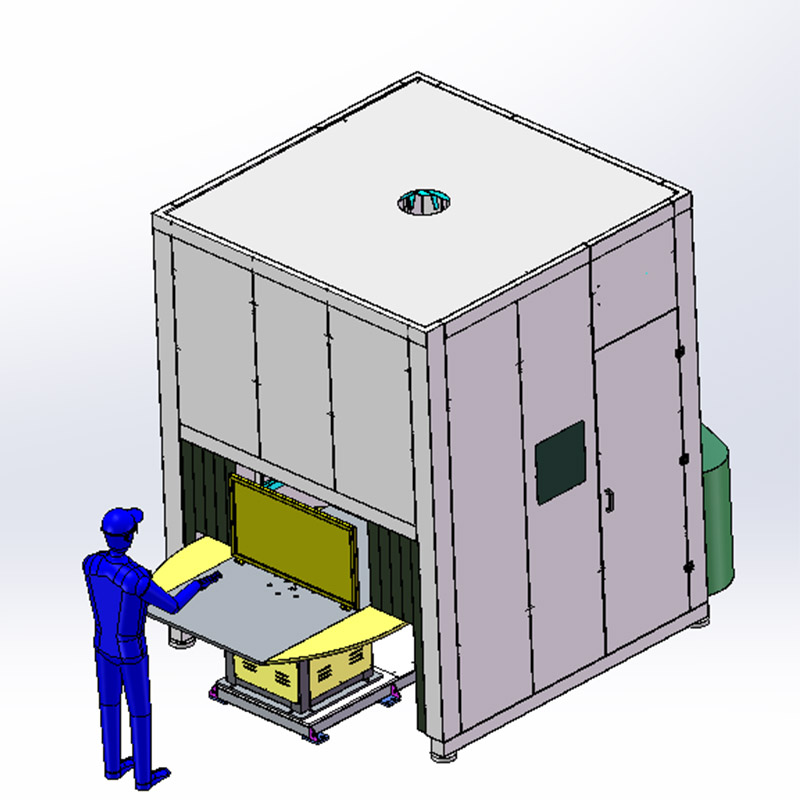

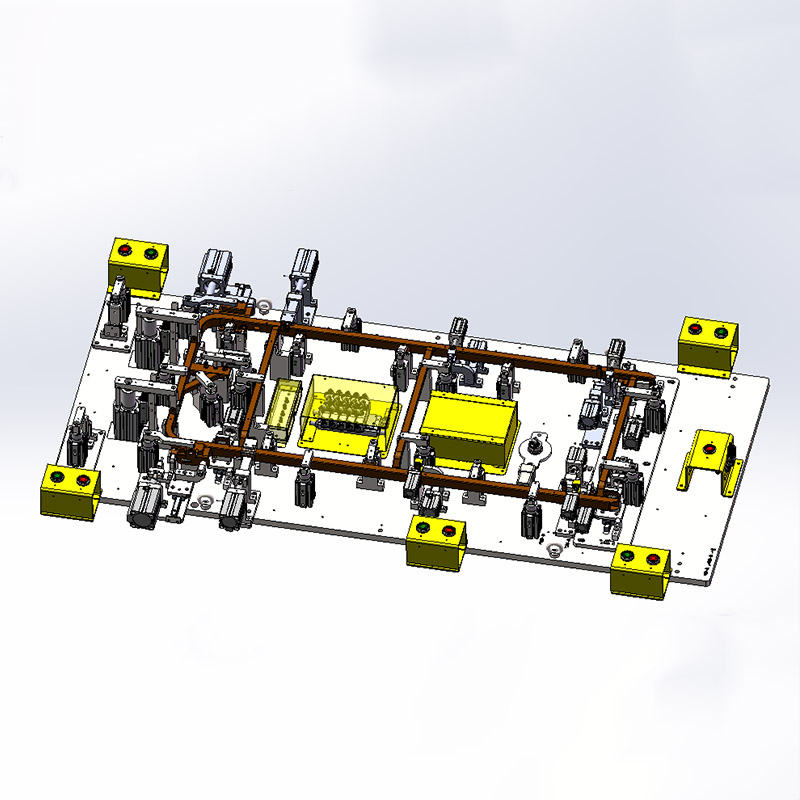

Сварочное приспособление

Сварочное приспособление -

Panasonic-TL2000

Panasonic-TL2000 -

Серия AR дуговой сварки YASKAWA

Серия AR дуговой сварки YASKAWA -

Скайрейл

Скайрейл -

OTC-FD-V166

OTC-FD-V166 -

Линия по производству роботизированной точечной сварки

Линия по производству роботизированной точечной сварки -

Роботизированная линия транспортировки и укладки

Роботизированная линия транспортировки и укладки -

Роботизированная автоматическая погрузочно-разгрузочная производственная линия

Роботизированная автоматическая погрузочно-разгрузочная производственная линия -

Серия SP точечной сварки YASKAWA

Серия SP точечной сварки YASKAWA -

База робота

База робота

Связанный поиск

Связанный поиск- Оптовая продажа аксессуаров для сварочных аппаратов

- Основные покупатели 6-осевых роботизированных манипуляторов OEM

- Производители обработанных оснований для роботов

- Поставщики роботизированных рабочих мест для сварки

- Ведущие покупатели OEM устройств для очистки оружия от брызг

- Оптовая продажа нестандартных ферм

- Цены на аксессуары для станций очистки оружия

- Ведущий покупатель металлообрабатывающих роботов в Китае

- Крупнейшие покупатели сервоиндексаторов

- Поставщики нестандартных автоматических упаковочных линий