Проектирование инструмента для роботизированной сварки

Данное руководство предоставит исчерпывающую информацию о проектировании инструмента для роботизированной сварки, начиная от этапов проектирования и выбора оборудования, до практических советов и примеров. Вы узнаете о ключевых аспектах, которые необходимо учитывать при разработке эффективных и надежных сварочных инструментов для промышленных роботов. Мы рассмотрим различные типы инструментов, материалы, используемые технологии, а также интеграцию с системами автоматизации. Цель – предоставить вам все необходимые знания для успешного проектирования и внедрения роботизированной сварки на вашем производстве.

Введение в проектирование инструмента для роботизированной сварки

Проектирование инструмента для роботизированной сварки – это сложный процесс, требующий глубоких знаний в области механики, электроники и сварочных технологий. Правильно спроектированный инструмент обеспечивает высокую производительность, точность и качество сварных соединений. Это критически важно для успешной автоматизации сварочных процессов.

Этапы проектирования инструмента для роботизированной сварки

Процесс проектирования можно разделить на следующие основные этапы:

1. Анализ требований и постановка задачи

На этом этапе необходимо определить:

- Тип свариваемых деталей (материал, размеры, форма).

- Требуемые параметры сварки (скорость, ток, напряжение).

- Требуемое качество сварных соединений (прочность, герметичность).

- Производственные объемы и сроки.

2. Выбор технологии сварки

Определите наиболее подходящий метод сварки для конкретной задачи. Наиболее распространенными методами для роботизированной сварки являются:

- MIG/MAG сварка (GMAW): Универсальный метод, подходящий для широкого спектра материалов.

- TIG сварка (GTAW): Обеспечивает высокое качество сварных швов, но более медленный процесс.

- Лазерная сварка: Высокая скорость и точность, но более дорогая технология.

3. Выбор сварочного оборудования

Необходимо выбрать подходящий сварочный аппарат, систему подачи проволоки, сварочную горелку и другие компоненты. Учитывайте следующие факторы:

- Совместимость с выбранным методом сварки.

- Диапазон сварочных параметров.

- Надежность и долговечность оборудования.

- Совместимость с роботизированной платформой.

4. Проектирование инструмента (захвата)

Инструмент (захват) должен обеспечивать надежную фиксацию свариваемых деталей и точное позиционирование сварочной горелки. Учитывайте:

- Тип захвата (механический, вакуумный, магнитный).

- Усилие захвата.

- Точность позиционирования.

- Материалы (высокопрочные стали, алюминий).

5. Проектирование системы управления

Система управления должна координировать работу робота, сварочного аппарата и других компонентов. Это включает:

- Программирование траектории движения робота.

- Управление сварочными параметрами.

- Интеграцию с датчиками и системами контроля.

6. 3D моделирование и прототипирование

Используйте программное обеспечение для 3D моделирования (например, SolidWorks, Autodesk Inventor) для создания виртуального прототипа инструмента. Это позволит выявить потенциальные проблемы на ранних этапах проектирования. Прототипирование позволит проверить функциональность и внести необходимые корректировки перед началом производства.

7. Производство и испытания

Изготовьте инструмент в соответствии с разработанной документацией. Проведите испытания в реальных условиях, чтобы убедиться в его работоспособности и соответствии требованиям.

Выбор материалов для инструментов роботизированной сварки

Выбор материалов зависит от типа инструмента, условий эксплуатации и свариваемых материалов. Наиболее часто используются:

1. Высокопрочные стали

Обеспечивают высокую прочность и износостойкость, необходимы для захватов и корпусов инструментов. Примеры: Сталь 45, 30ХГСА.

2. Алюминиевые сплавы

Легкие и прочные, подходят для компонентов, требующих уменьшения веса. Примеры: Алюминий 6061, 7075.

3. Специальные сплавы

Для работы в экстремальных условиях (высокие температуры, агрессивная среда). Примеры: Жаропрочные сплавы, Коррозионностойкие стали.

Примеры инструментов для роботизированной сварки

Рассмотрим несколько примеров инструментов для роботизированной сварки:

1. Захваты для деталей

Предназначены для надежной фиксации свариваемых деталей. Могут быть механическими (с использованием зажимов), вакуумными (с использованием вакуумных присосок) или магнитными (для ферромагнитных материалов).

2. Сварочные горелки

Обеспечивают подачу сварочного тока, защитного газа и сварочной проволоки к зоне сварки. Должны быть надежными и устойчивыми к высоким температурам и износу.

3. Системы контроля сварки

Включают датчики, которые контролируют параметры сварки (ток, напряжение, скорость), и обеспечивают высокое качество сварных соединений.

Интеграция инструментов для роботизированной сварки с системами автоматизации

Интеграция предполагает объединение всех компонентов системы в единое целое, обеспечивая автоматическое выполнение сварочного процесса. Ключевые аспекты:

1. Программирование робота

Создание траекторий движения робота и управление сварочными параметрами с помощью специализированного программного обеспечения.

2. Синхронизация работы

Синхронизация работы робота, сварочного аппарата, датчиков и других устройств для обеспечения точного и эффективного выполнения сварочных операций.

3. Системы технического зрения

Применение систем технического зрения для контроля качества сварных швов и адаптации сварочного процесса к изменениям геометрии деталей.

Рекомендации по выбору поставщика оборудования

При выборе поставщика оборудования обращайте внимание на:

- Опыт работы в области роботизированной сварки.

- Наличие сертифицированных специалистов.

- Качество предлагаемого оборудования.

- Гарантийное и послегарантийное обслуживание.

- Возможность интеграции с существующими системами автоматизации.

Практические советы по проектированию

- Оптимизируйте конструкцию: Стремитесь к минимальному весу и габаритам инструмента.

- Учитывайте эргономику: Обеспечьте удобный доступ к компонентам для обслуживания.

- Используйте модульную конструкцию: Это упростит обслуживание и замену компонентов.

- Проводите регулярное техническое обслуживание: Это продлит срок службы инструмента и обеспечит стабильное качество сварки.

Примеры программного обеспечения для проектирования

Вот несколько популярных программ для проектирования инструментов для роботизированной сварки:

| Программа | Описание | Преимущества |

|---|---|---|

| SolidWorks | Программное обеспечение для 3D-моделирования и проектирования. | Широкий функционал, простота использования, интеграция с другими системами. |

| Autodesk Inventor | Программное обеспечение для 3D-моделирования и проектирования. | Интеграция с продуктами Autodesk, мощные инструменты для анализа. |

| Siemens NX | Комплексное программное обеспечение для проектирования, моделирования и производства. | Широкий функционал, интеграция с системами управления производством. |

Заключение

Проектирование инструмента для роботизированной сварки – это сложный, но крайне важный процесс для повышения эффективности и качества сварочных работ. Правильный выбор оборудования, материалов и программного обеспечения, а также грамотная интеграция с системами автоматизации, позволят вам достичь выдающихся результатов. Помните, что успешное проектирование требует комплексного подхода и постоянного совершенствования.

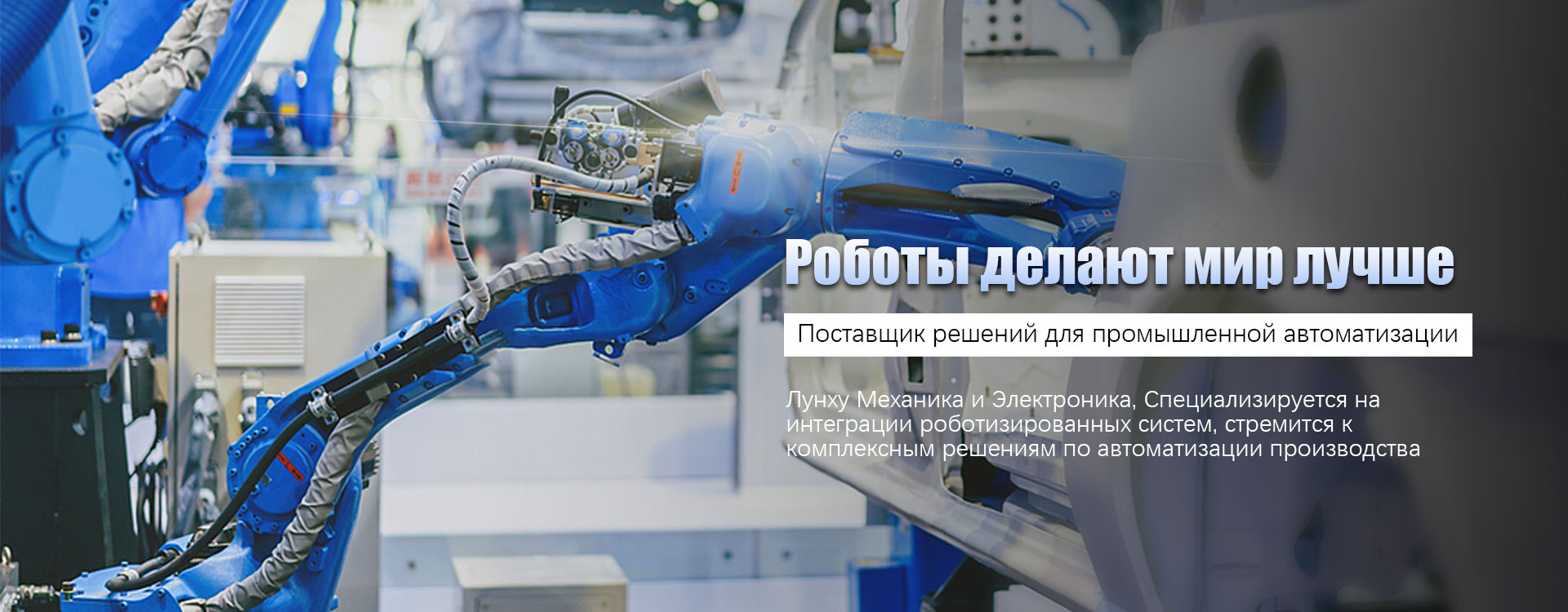

Для получения дополнительной информации о роботизированной сварке и проектировании инструментов, рекомендуем посетить сайт ООО Ханчжоу Лунху Механика и Электроника Технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

OTC-FD-V6S

OTC-FD-V6S -

Panasonic-TL1800

Panasonic-TL1800 -

Серия AR дуговой сварки YASKAWA

Серия AR дуговой сварки YASKAWA -

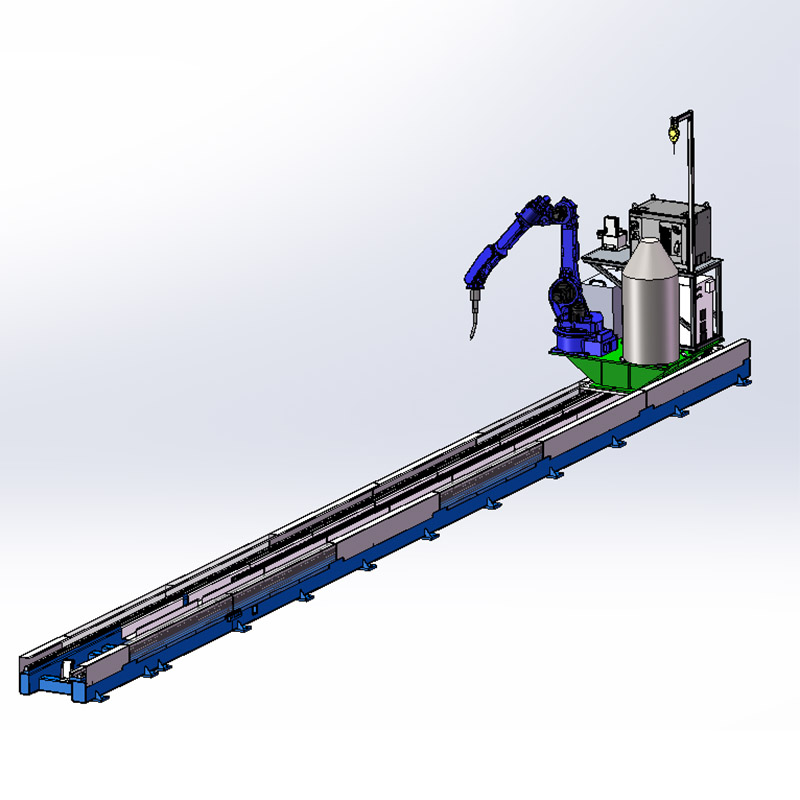

Наземная железная дорога

Наземная железная дорога -

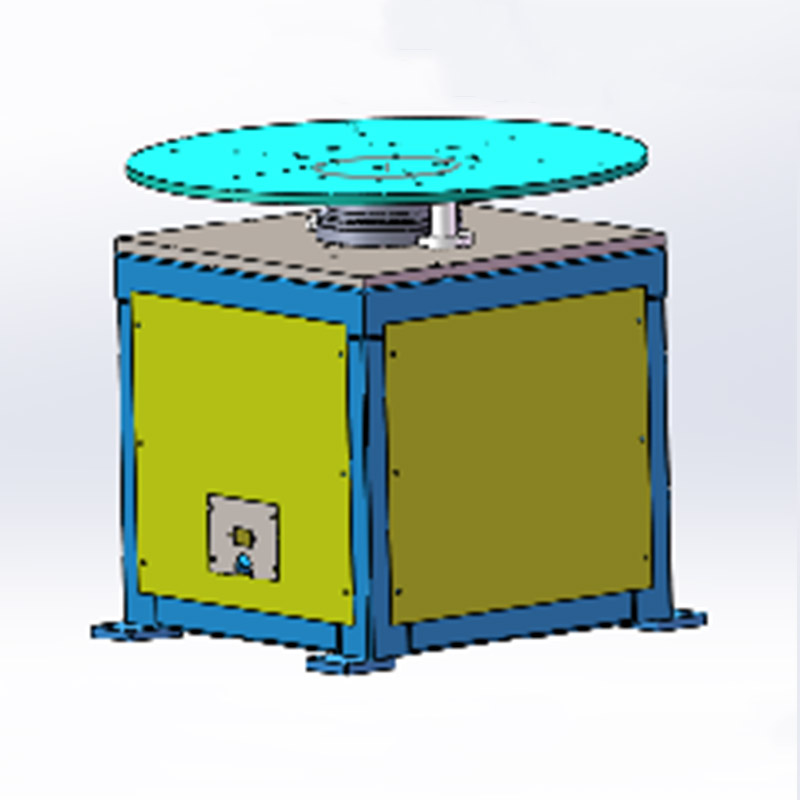

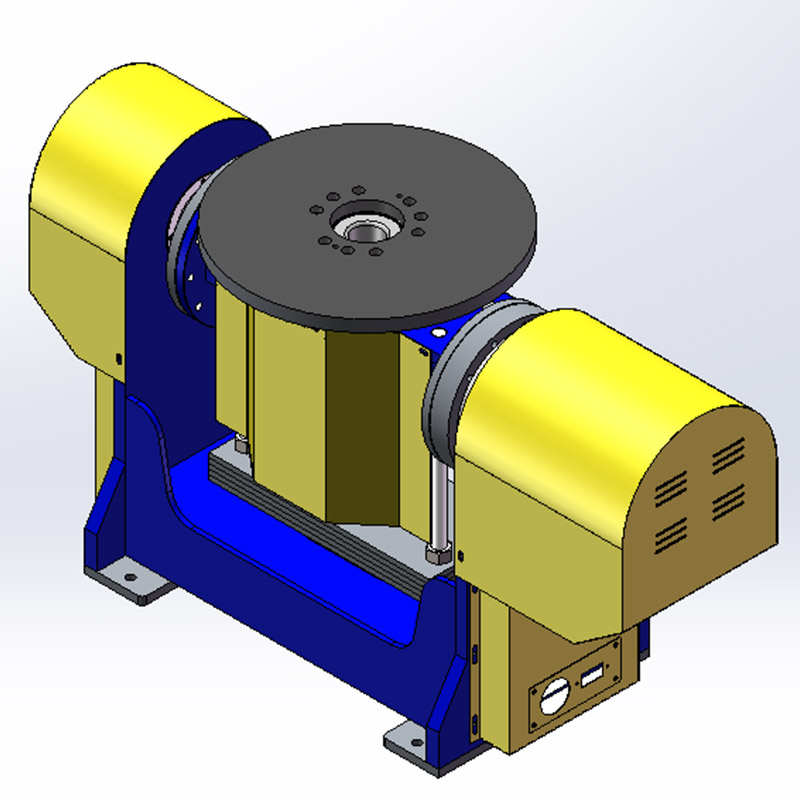

Двухосевой позиционер типа P

Двухосевой позиционер типа P -

OTC-FD-B6

OTC-FD-B6 -

Роботизированная линия сварки

Роботизированная линия сварки -

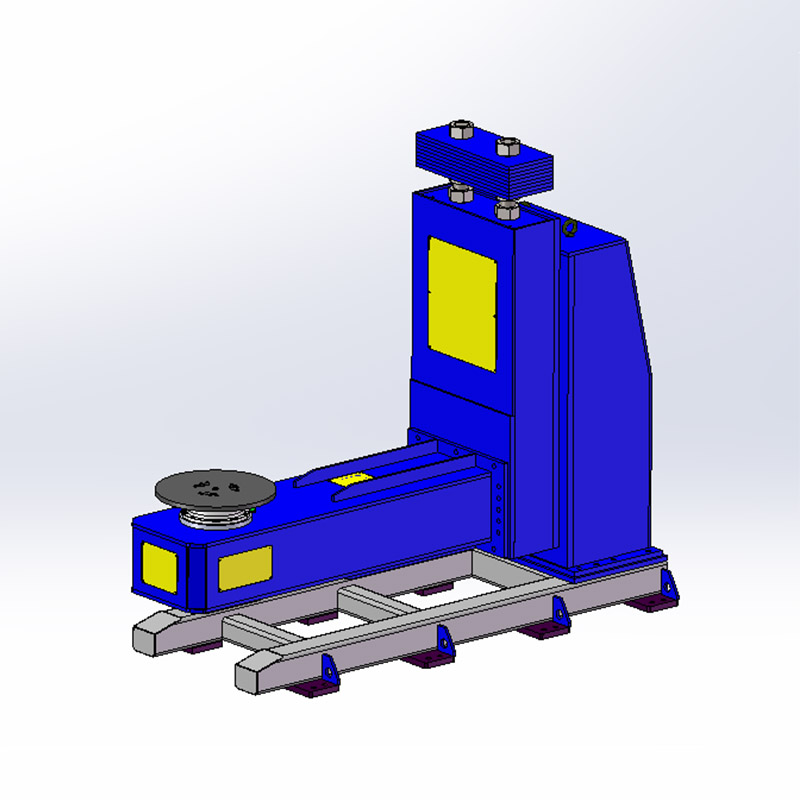

Двухосевой позиционер типа L

Двухосевой позиционер типа L -

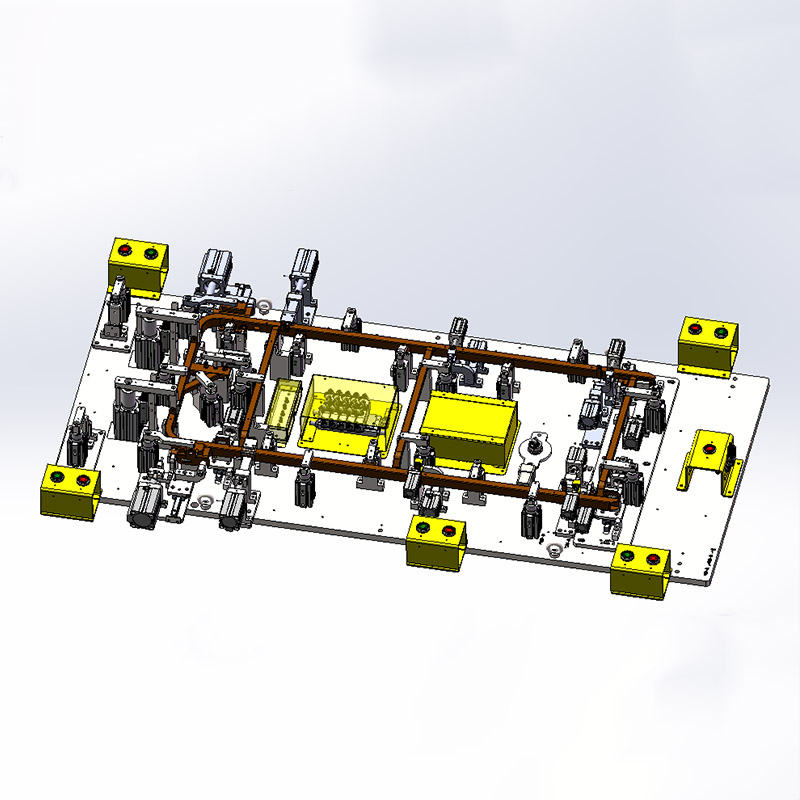

Сварочное приспособление

Сварочное приспособление -

Серия GP универсальных роботов YASKAWA

Серия GP универсальных роботов YASKAWA -

Станция очистки сопла

Станция очистки сопла -

Роботизированная линия транспортировки и укладки

Роботизированная линия транспортировки и укладки

Связанный поиск

Связанный поиск- Оптовая продажа многосуставных промышленных роботов

- Ведущий покупатель помещений с роботизированными перегородками

- Установки для индивидуальных сварочных рабочих мест

- Основные покупатели роботизированных линий паллетирования

- Сварка конструкций

- Ведущий покупатель рабочих станций для позиционеров

- Основные покупатели 6-осевых роботизированных манипуляторов OEM

- Поставщики технологий «зеленой» сварки

- Аксессуары для роботизированных сварочных пистолетов

- Крупнейшие покупатели беспилотных линий паллетизации OEM