Завод по производству системы рельсовых направляющих для роботов

В этой статье мы рассмотрим все аспекты производства системы рельсовых направляющих для роботов. От выбора материалов и проектирования до сборки и тестирования, мы предоставим вам исчерпывающую информацию для понимания этого сложного, но важного процесса. Узнайте о лучших практиках, современных технологиях и ключевых факторах, влияющих на качество и производительность рельсовых направляющих для ваших роботизированных систем. Мы также расскажем о выборе поставщиков, ценообразовании и важных аспектах эксплуатации оборудования. Если вы хотите узнать больше о решениях для роботизации и оптимизации производства, рекомендуем посетить ООО Ханчжоу Лунху Механика и Электроника Технологии.

Что такое система рельсовых направляющих для роботов?

Система рельсовых направляющих для роботов – это критически важный компонент, обеспечивающий линейное перемещение роботов. Она состоит из рельсов, кареток, подшипников и других элементов, которые обеспечивают плавное и точное движение робота вдоль заданной траектории. Эти системы часто используются в автоматизированных производственных линиях, складах и других промышленных применениях для повышения эффективности и точности.

Компоненты системы

- Рельсы: Обеспечивают направляющую поверхность для движения кареток.

- Каретки: Перемещаются по рельсам, поддерживая робота или его компоненты.

- Подшипники: Обеспечивают плавное скольжение и уменьшают трение.

- Привод: Обеспечивает движение кареток вдоль рельсов (например, ременной или зубчатый привод).

Процесс производства

Производство системы рельсовых направляющих для роботов – сложный процесс, включающий несколько этапов, начиная от проектирования и заканчивая финальным тестированием. Рассмотрим основные этапы:

1. Проектирование

Первый этап включает в себя разработку чертежей и спецификаций. Важно учитывать:

- Нагрузку, которую должна выдерживать система.

- Скорость и ускорение движения робота.

- Точность позиционирования.

- Длину хода.

2. Выбор материалов

Материалы для рельсов и кареток должны быть прочными, износостойкими и обеспечивать низкое трение. Обычно используются:

- Рельсы: Сталь с закаленной поверхностью.

- Каретки: Сталь или алюминий.

- Подшипники: Стальные шарикоподшипники или роликоподшипники.

3. Обработка и сборка

Рельсы подвергаются механической обработке (шлифовка, закалка) для достижения высокой точности. Каретки собираются с подшипниками, а затем система собирается в единое целое.

4. Контроль качества и тестирование

После сборки система проходит тщательный контроль качества. Проверяются:

- Точность позиционирования.

- Плавность хода.

- Нагрузочная способность.

- Износостойкость.

Типы рельсовых направляющих для роботов

Существует несколько типов систем рельсовых направляющих для роботов, различающихся по конструкции, применению и характеристикам. Вот некоторые из них:

1. Шариковые направляющие

Используют шарикоподшипники для минимизации трения и обеспечения высокой точности. Подходят для широкого спектра применений.

2. Роликовые направляющие

Применяются для более высоких нагрузок и жесткости. Ролики обеспечивают большую площадь контакта, что увеличивает грузоподъемность.

3. Специализированные системы

Включают в себя системы, разработанные для конкретных задач, например, для работы в условиях повышенной влажности или высоких температур. Часто используются в ООО Ханчжоу Лунху Механика и Электроника Технологии.

Ключевые факторы при выборе системы

При выборе системы рельсовых направляющих для роботов необходимо учитывать следующие факторы:

1. Нагрузка и скорость

Определите максимальную нагрузку и скорость движения, которые требуются для вашего робота. Это поможет выбрать подходящий тип и размер рельсов и кареток.

2. Точность позиционирования

Если точность является критическим фактором, выберите систему с высокой точностью позиционирования и низким люфтом.

3. Рабочая среда

Учитывайте условия эксплуатации, такие как температура, влажность, наличие загрязнений. Это поможет выбрать материалы и конструкции, устойчивые к этим факторам.

4. Срок службы и обслуживание

Учитывайте срок службы системы и необходимые процедуры обслуживания. Некоторые системы требуют регулярной смазки, другие – минимального обслуживания.

Примеры применения

Системы рельсовых направляющих для роботов широко используются в различных отраслях:

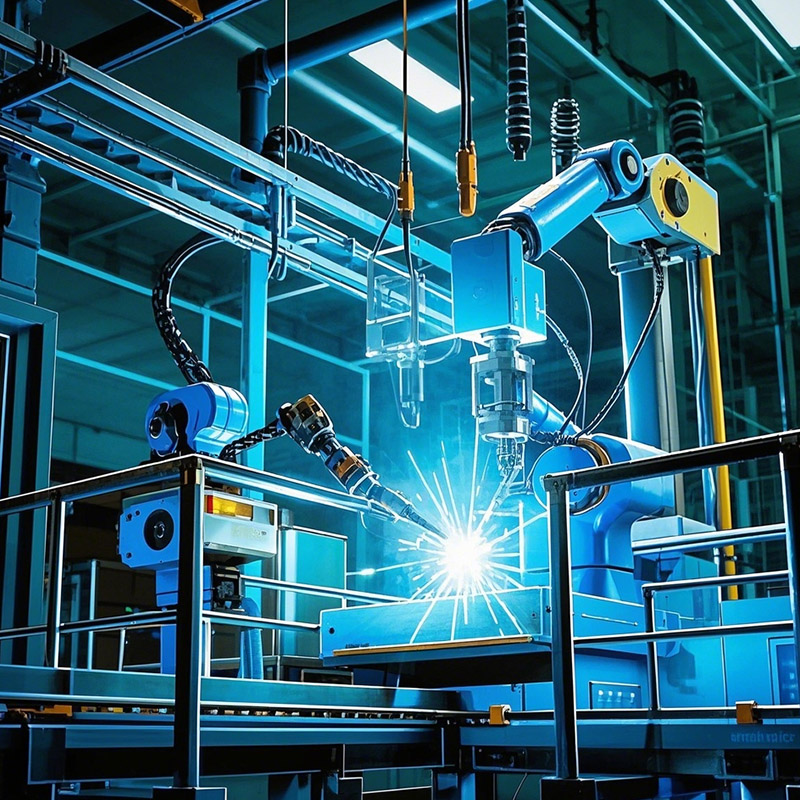

1. Автомобильная промышленность

Для сборки кузовов, покраски и сварки.

2. Электроника

Для монтажа компонентов на печатные платы.

3. Логистика

Для перемещения грузов на складах и в транспортных системах.

Заключение

Производство систем рельсовых направляющих для роботов – это сложный процесс, требующий высокой точности и качественных материалов. Правильный выбор и установка системы являются ключевыми факторами для обеспечения эффективной и надежной работы роботизированных систем. Уделите внимание всем этапам производства, чтобы гарантировать долговечность и производительность вашей системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

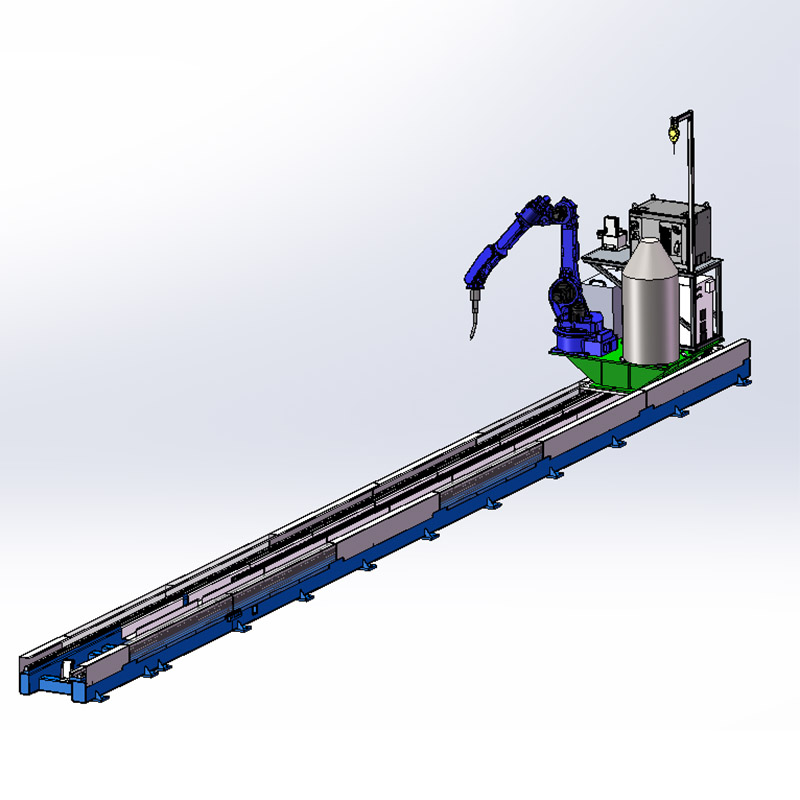

Наземная железная дорога

Наземная железная дорога -

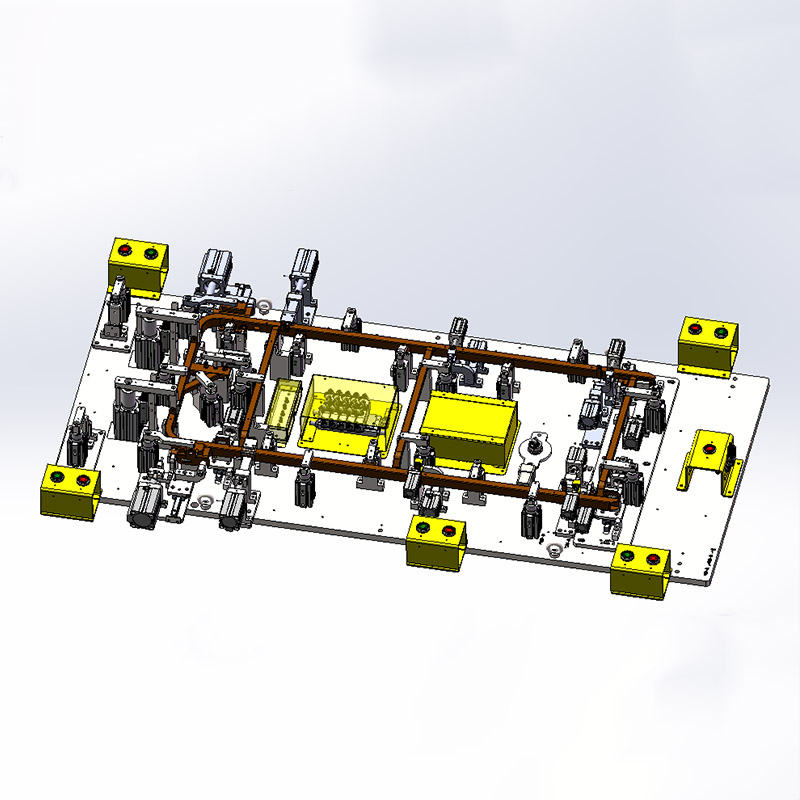

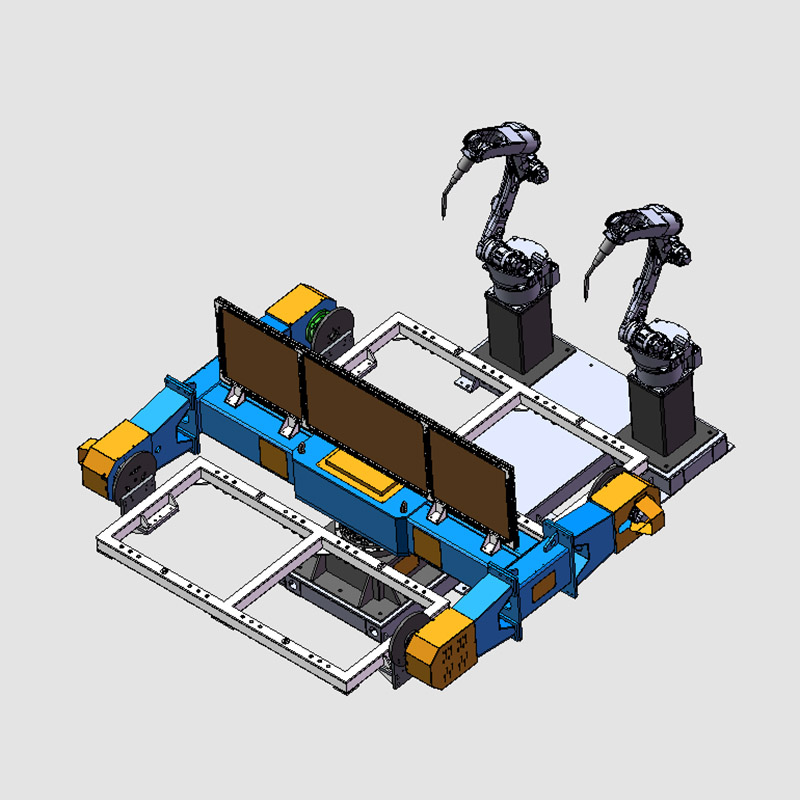

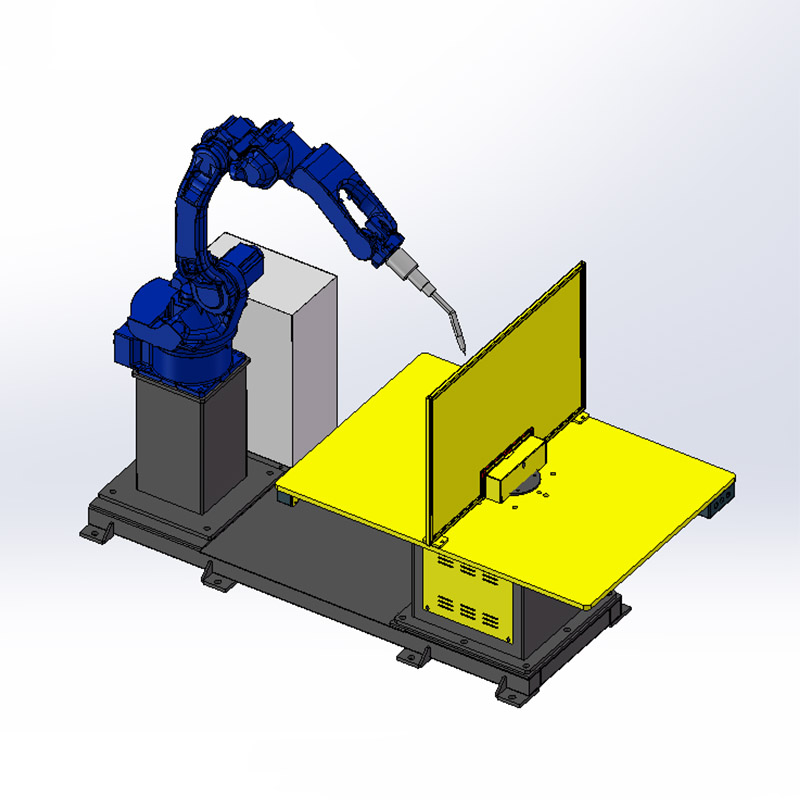

Роботизированная линия сварки

Роботизированная линия сварки -

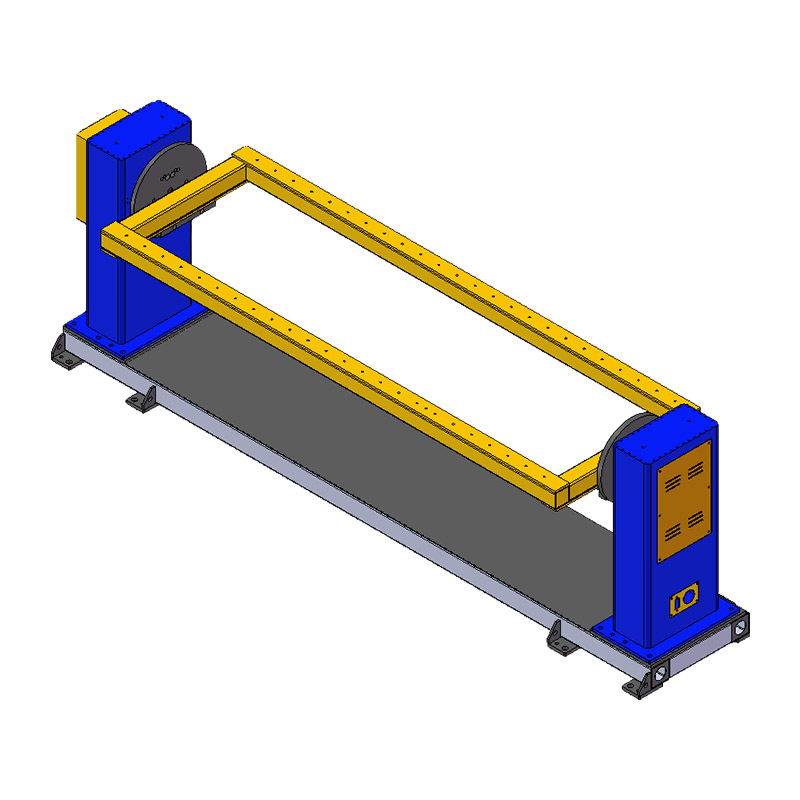

Трехосный горизонтальный поворотный позиционер

Трехосный горизонтальный поворотный позиционер -

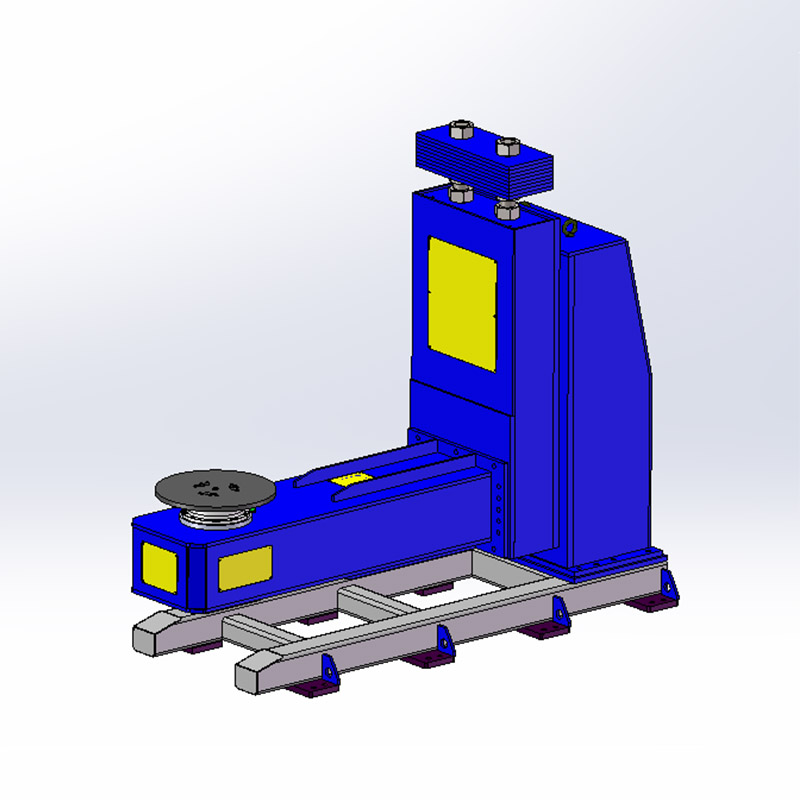

Двухосевой позиционер типа L

Двухосевой позиционер типа L -

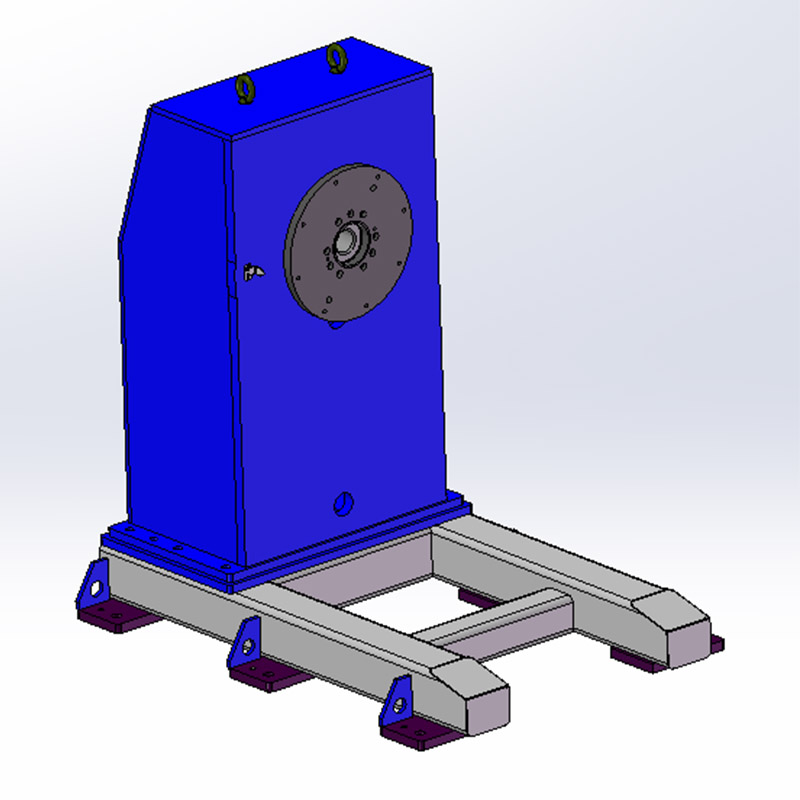

База робота

База робота -

Серия SP точечной сварки YASKAWA

Серия SP точечной сварки YASKAWA -

Одноосевой позиционер головы и хвоста

Одноосевой позиционер головы и хвоста -

Panasonic-TL2000

Panasonic-TL2000 -

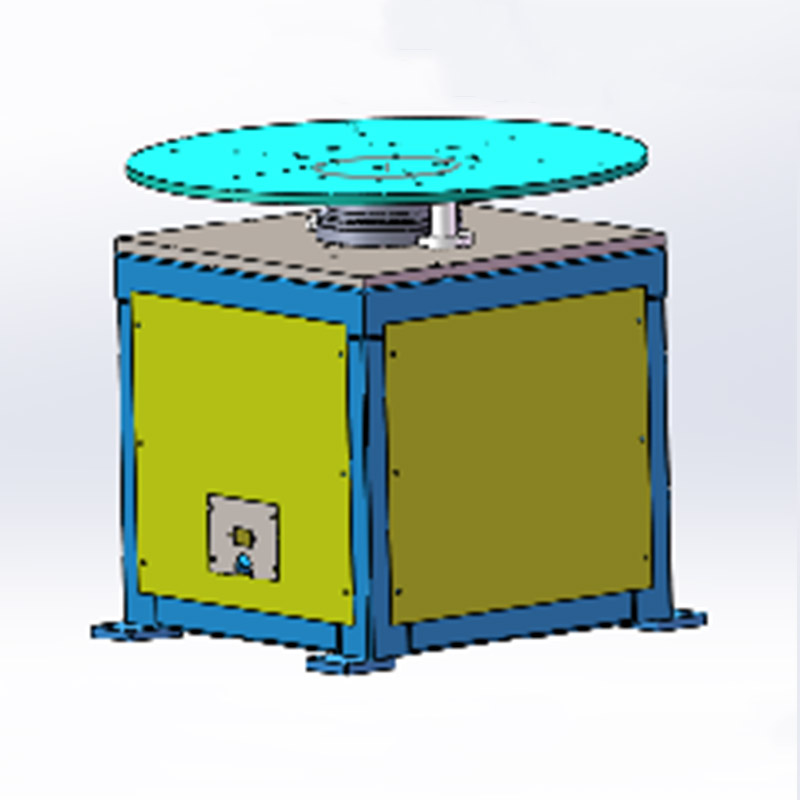

Горизонтальный позиционер

Горизонтальный позиционер -

Линия по производству роботизированной точечной сварки

Линия по производству роботизированной точечной сварки -

Трехосевой асинхронный горизонтальный позиционер

Трехосевой асинхронный горизонтальный позиционер -

Серия AR дуговой сварки YASKAWA

Серия AR дуговой сварки YASKAWA

Связанный поиск

Связанный поиск- Основные покупатели шестиосевых роботизированных манипуляторов оптовая торговля

- Нестандартные фермы

- Специально спроектированная база для робота-манипулятора

- Ведущий покупатель OEM автоматических сварочных аппаратов

- Завод каркасных сварочных приспособлений

- Ведущий китайский покупатель индивидуальных приспособлений для станций чистки оружия

- Ведущий покупатель дешевых дорожек для роботов

- Производители аксессуаров для напольных рельсов

- Ведущий покупатель направляющих для промышленных роботов

- Поставщики интегрированных решений для станций очистки пистолетов